Работа технолога на мясокомбинате требует знаний ассортимента поставщиков пищевых ингредиентов, их состава, а также множества иных особенностей предлагаемых продуктов от каждого производителя. Зачастую готовые комплексные пищевые добавки не полностью решают поставленные перед технологами задачи. И тогда им приходиться самостоятельно собирать рецептуру. Это достаточно трудоемкий, щепетильный и сложный по своей схеме процесс, который редко гарантирует ожидаемый результат на выходе. Поэтому мы хотели бы поделиться случаем из нашей свежей практики по решению подобных сложных и комплексных задач, имевшим место совершенно недавно.

От одного из предприятий мясопереработки поступила задача сделать варено-копченый карбонад с выходом 150+%, улучшив структурно-механические и функционально-технологические свойства мясного сырья, снизив издержки производственного процесса, не допуская появления каррагинановых прожилок, мышечных разрывов и смещений белковой ткани.

На момент размещения задачи, предприятие не могло достигнуть поставленных целей, используя ни одну из добавок, предлагаемых сегодня на рынке. Необходимо было используя имеющийся у нас опыт предложить оптимальное решение, которое лежало в иной плоскости – в комбинировании добавок различных производителей и их дополнении - по сути, требовалась разработка индивидуального комплексного решения, основанного на осведомленности о качественных характеристиках добавок различных производителей и их поставщиков сырья.

Для достижения цели, основными направлениями деятельности были выбраны: комбинирование добавок различных производителей, жесткий контроль техпроцесса и, в случае успеха, написание технологической инструкции (ТИ) на весь процесс с разработкой всей сопроводительной документации на продукт.

Хочется отметить, что работа в данном направлении велась нашими специалистами более 4-х лет, что позволило получить желаемый результат на производстве с первой попытки. Нами испытывались разные составы рассольных препаратов: на белках и каррагинанах ввиду их разных свойств на продукте и растворимости (одни растворяются, вторые – диспергируются), разная влагоудерживающая способность, параметры набухания, что может вызывать недостаточное влагоудержание или же появление разрывов тканей, а также синерезис. Предстояла также работа по подбору красителей для достижения равномерной прокраски продукта. Дело в том, что основные поставщики красителей на нашем рынке не учитывают специфики их использования на мясном сырье, где лучше всего в качестве их носителя для наиболее равномерного распределения в продукте показала себя выварочная соль.

По итогу работа свелась с следующим блокам:

- Подбор комплексных добавок по составу;

- Составление рецептуры рассола;

- Подбор состава красителя для наилучшего результата;

- Опытная выработка;

- Дегустация;

- Детальное описание всех критически важных этапов процесса.

СЫРЬЕ И РАССОЛ ДЛЯ ИНЪЕКЦИЙ

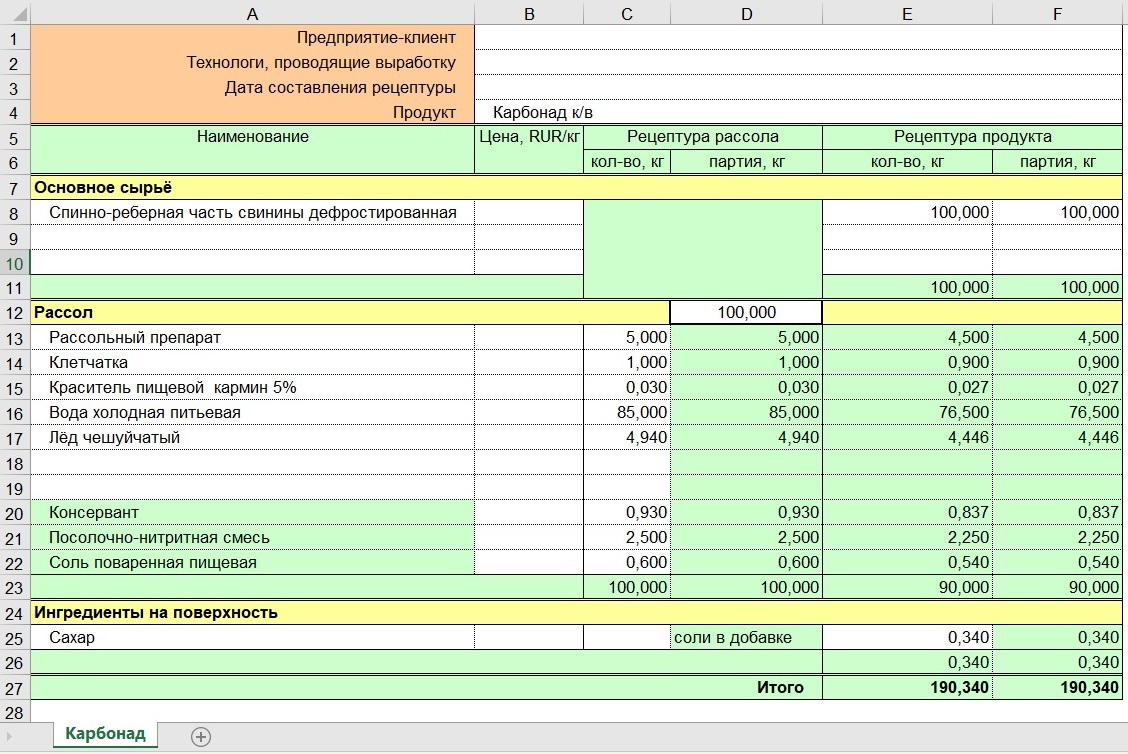

Мы учли, что для приготовления копчено-вареного карбоната использовали спинно-реберную часть свинины. Зная особенности данного мяса, была разработана рецептура рассола, который даст максимальный эффект именно с ним.

В состав разработанного посолочного рассола вошли:

- Комплексная добавка в составе которой входит изолят соевого белка и каппа-каррагинан - для гелеобразования и удержания влаги во время и после термообработки;

- Фосфатная добавка с тетранатрием пирофосфата (E450 iii), триполифосфатом натрия (Е451i), гексаметофосфатом натрия (Е452i) - для связывания влаги мясным белком;

- Глутамат натрия – для усиления вкуса;

- Изоаскорбат натрия – для замедления окислительных процессов во время созревания и инъецирования;

- Добавка на основе ксантановой камеди – для загущения рассольного препарата, где основной функцией будет предотвращение вытекания рассольного препарата из мест укола;

- Животный белок – для гелеобразования и удержания влаги во время и после термообработки;

- Набор натуральных и синтетических красителей - для полного закрашивания массы в однородный цвет.

ИНЪЕЦИРОВАНИЕ

Рассольный препарат готовили следующим образом: тележку чан "чебурашка" с погружным перемешивающим насосом "мешалкой" завезли на платформенные весы, оттарили и залили 35% технологической воды, после внесли в нее смеси красителей с последующим доведением технологической воды до 100% и внесением всех сухих компонентов. 20% технологической воды заменили чешуйчатым льдом.

Посол осуществляли путем инъецирования дефростированных кусков карбонада с температурой в толще мышцы 0 ºС на 132-игольчатом инъекторе "Ogalsa", оснащенного иглами диаметром 4мм.

Иньецирование рассолом с температурой 4 ºС производили двумя циклами с давлением 1,8 бара без давления прижима на скорости ленты 2 единицы.

Расчетный уровень введения рассола был 90%. Температура в толще мышцы 0 ºС.

Расчетный уровень введения рассола был 90%. Температура в толще мышцы 0 ºС.

МАССИРОВАНИЕ

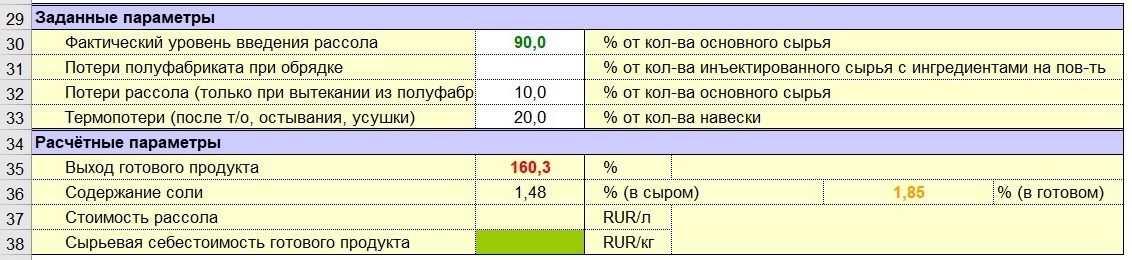

Сразу после иньецирования полуфабрикат загрузили в вакуумный массажер компании "Inject Star" с охлаждающей рубашкой и массировали при скорости вращения барабана V=8 оборотов в минуту, и глубине вакуума 85%. Массирование проводили в 2 этапа. Первый час без остановки, остальное время: 20 минут работа – 10 минут пауза. Общее время массирования составило 4 часа 20 минут. Температура полуфабриката в конце процесса массирования составляла 6 ºС.

СОЗРЕВАНИЕ

Сразу после массирования полуфабрикат выгрузили в тележку чан «чебурашка» и поставили в камеру с температурой +2 ºС на 16 часов. Затем провели формование подпетливанием, перевязав карбонат шпагатом с оставлением петли, затем подвесили на вешала и разместили на рамах.

ТЕРМООБРАБОТКА

Термическую обработку проводили в герметичной термокамере "Vemag".

- Сушка в течение 45 минут при +45 ºС и относительной влажности 28-30%;

- Сушка в течение 45 минут при +55 ºС и относительной влажности 28-30%;

- Копчение в течении 60 минут при +65 ºС и относительной влажности не более 30%;

- Варка при + 78 ºС и относительной влажности 98-99% до достижения температуры в толще мышцы +72 ºС, с выдержкой карбонада при достигнутой в термокамере температуре в течение 3-5 мин;

- Охлаждение проводили душированием холодной водой при температуре +6 ºС с последующим перемещением в камеру охлаждения с температурой охлаждающего воздуха +4 ºС в течении 16 часов. Затем отправили кусок на упаковку.

Для получения правильного результата на каждой технологической точке проводилось взвешивание полуфабриката и, далее, продукта, составлена технологическая карта, ТИ, выделены основные параметры рабочих программ и точки контроля. Документация передана заказчику.

Измеряемые параметры продукта в точках контроля:

- Вес сырья –

- Вес инъекта –

- Вес после массирования –

- Вес обрядки –

- Вес навески (продукт на крюках, весящий на раме) –

- Кол-во кусков навески –

- Вес остывшего готового продукта на рамах -

Разработанная индивидуальная рецептура рассольного препарата улучшила структурно-механические и функционально-технологические свойства мясного сырья, повысив экономичность производственного процесса и обеспечив выход на уровне ожидаемого без визуальной порчи среза или ухудшений органолептики ГП.

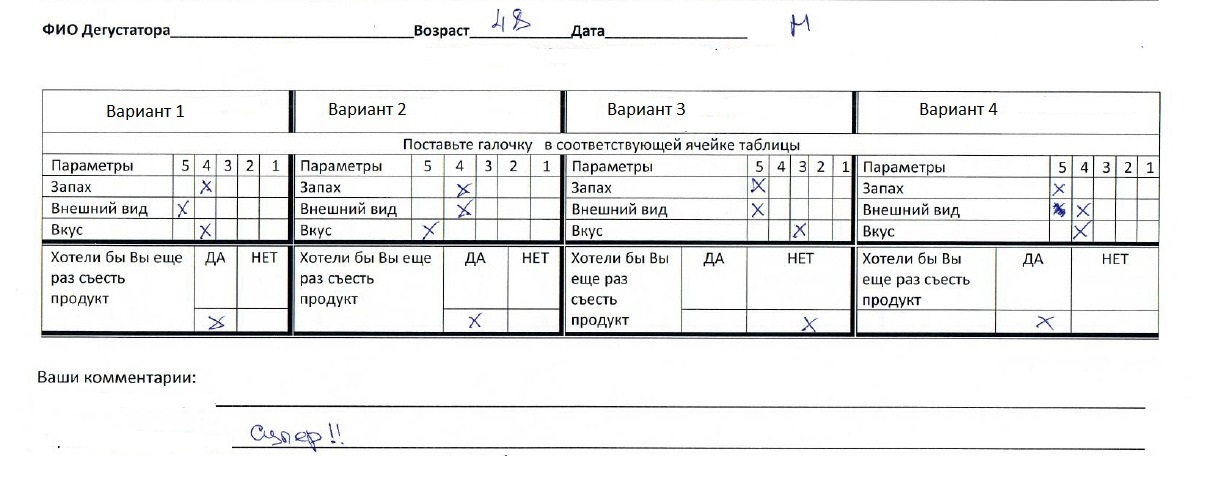

ДЕГУСТАЦИЯ

Дегустационная комиссия хорошо оценила полученный продукт, отметив достижение целевого результата.

Если перед Вами стоят сложные задачи, которые не в силах решить ни один из предлагаемых сегодня продуктов, то правильное комбинирование последних, с учетом знания параметров и производителей сырья для них, зачастую является наиболее простым и доступным решением, не требующим глобальных разработок. Мы всегда рады делиться подобным нашим опытом для процветания отрасли.Копаев Павел Юрьевич

Руководитель направления мясных разработок

Meat Industry PRO